新能源解决方案

在环境污染日益严重的今天,新能源已经越来越受欢迎并逐渐成为社会发展的必然趋势,迎合世界新能源产业发展趋势,以新技术研发为核心,抢占新能源发展制高点,提升自主创新能力,是我国新能源未来的发展方向!借助CAE仿真技术替代反复使用物理样机试验,工程师可以充分利用CAE仿真技术对产品进行模流、铸造、电子散热、声场、连接器多方面多学科的仿真分析,更快开发出安全可靠性好、性价比高的新能源产品。

行业应用

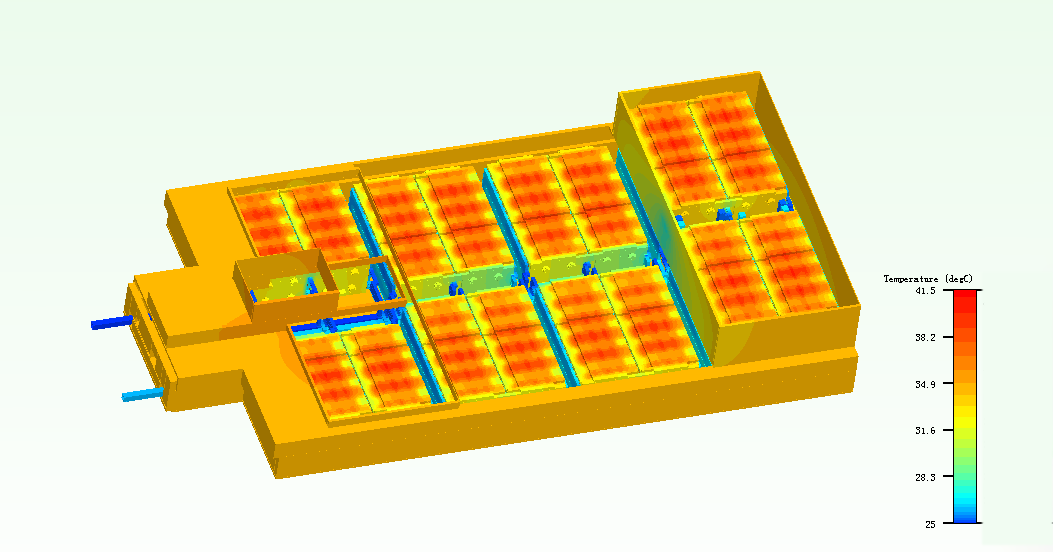

电池组仿真分析

电池组热管理:根据温度场分布设计散热系统;电池的机械性能分析:碰撞,碾压,针刺对电池的影响;电池的电性能分析:过充/过放,大电流,充/放,外部短路对电池的影响;噪声、振动和声振粗糙度分析:流动噪声,结构振动;结构的耐久性分析;

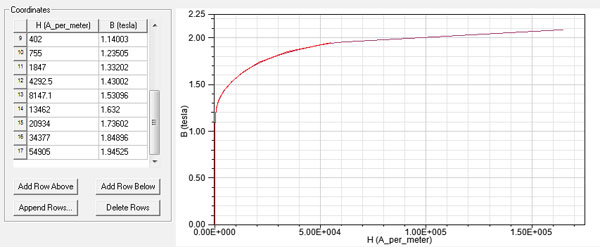

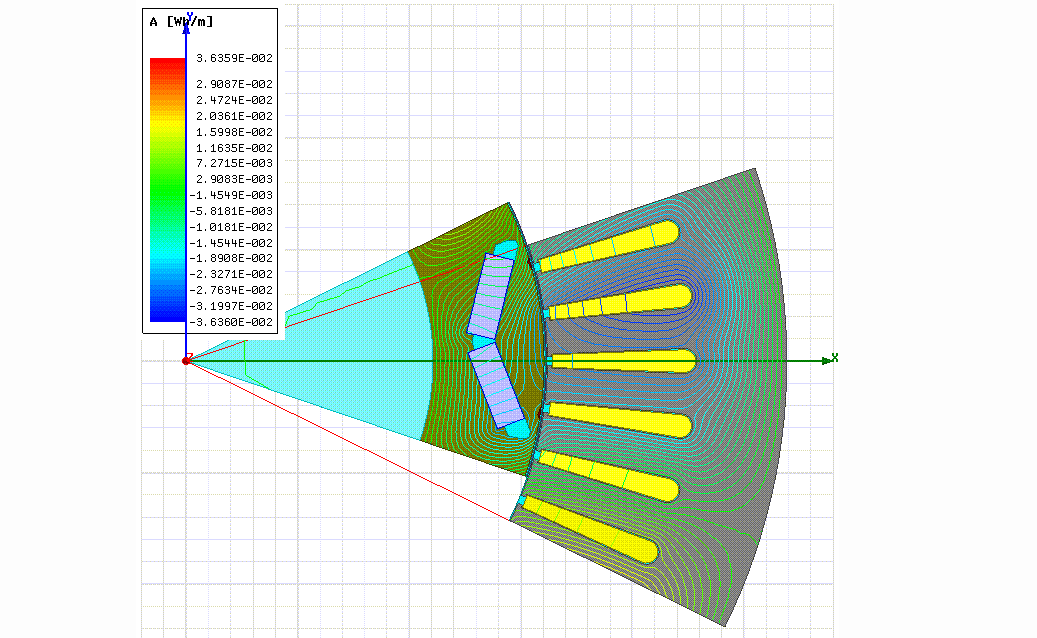

电动机仿真分析

电磁设计优化:计算转矩曲线,优化电磁参数;

热分析:设计散热系统,防止热损耗;

振动分析:降低电机噪声;

系统集成:优化电动机及控制器;

结构耐久性分析;

电磁兼容仿真分析

在样机制造之前进行电磁兼容分析; 减少电磁兼容的测试; 电机、母排、控制器等部件的; 电磁兼容分析;

电力电子器件仿真分析

控制逻辑优化:在不同驱动工况下,优化电气传动动力集成部件及系统; 热管理:电磁损耗散热方式和路径设计; 热应力分析:优化由热应力和电磁力产生的机械形变问题;

汽车轻量化仿真分析

基于轻量化仿真需求,通过将材料的各项特性准确的映射到结构分析CAE模型中,可提升计算结构CAE的求解精度,提高验证可靠性;降低产品重量,节约材料成本;降低产品厚度,加快生产效率。

多物理场的系统集成仿真分析

除了要解决电池组、电动机、电力电子等部件的问题之外,系统集成也是一个完整可靠的电气传动系统中至关重要的部分, 由于子系统和部件协同工作,紧密耦合,它们的开发也不能完全独立地进行,而且每个子系统性能的改变都必须与其它所有子系统相匹配。

更多行业方案

Powered by 2022-2026 ©深圳市元王科技有限公司 粤ICP备2023032532号-1